| АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ |

|

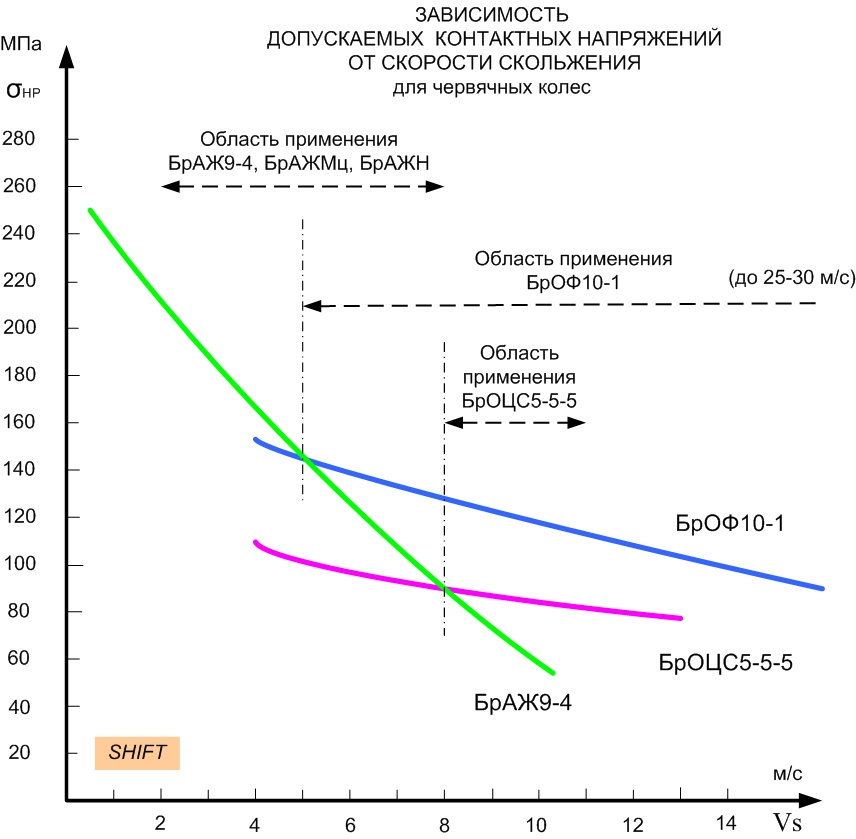

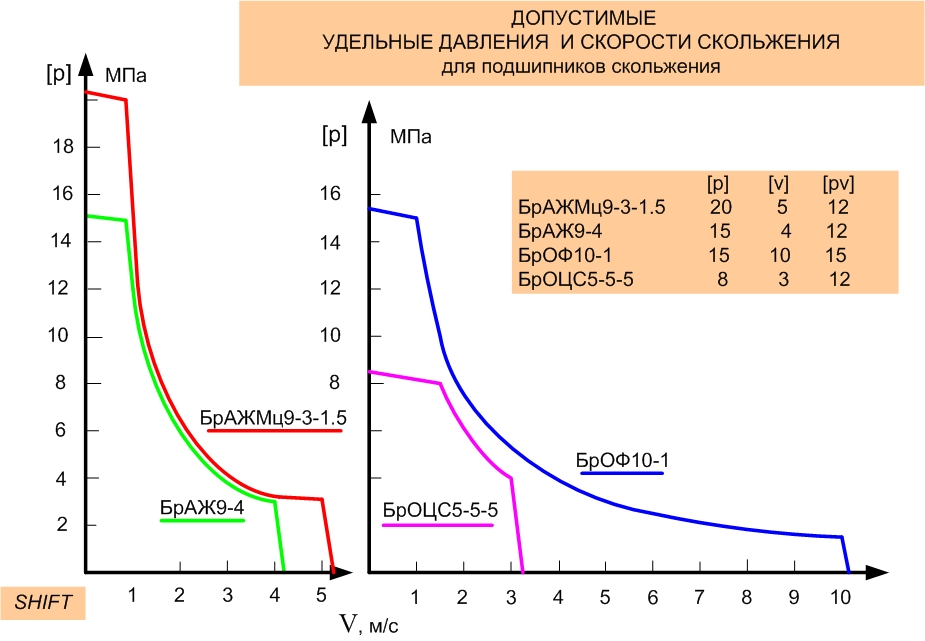

ТРЕНИЕ, ИЗНОСОСТОЙКОСТЬ и АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ Изнашивание деталей машин и инструмента это одна из основных причин потери их работоспособности. Оно проявляется в постепенном разрушении поверхности. Результатом изнашивания является износ, который выражается в единицах длины (изменение размеров) или массы (потеря материала). Его можно разделить на 1) износ инструмента, 2) износ деталей под действием окружающей среды (эрозия, кавитация) и 3) износ деталей в узлах трения. В свою очередь узлы трения можно разделить на 1) фрикционные (фрикционные передачи, тормоза), в которых требуется максимальная сила трения и 2) антифрикционные (зубчатые передачи, подшипники), в которых необходимо максимально снижать силу трения. В этой заметке рассматриваются только антифрикционные узлы трения. Для их работы необходимо обеспечить а) минимальное трение и б) минимальный износ, причем решение одной задачи не обязательно решает другую. Термины, связанные с трением, изнашиванием и смазкой определены в ГОСТ 27674-88. Содержание: 1. Структура и свойства поверхностного слоя 2. Виды трения и смазки 3. Виды изнашивания 4. Антифрикционные материалы 5. Применение бронз в червячных передачах 6. Применение бронз в подшипниках скольжения 1. СТРУКТУРА И СВОЙСТВА ПОВЕРХНОСТНОГО СЛОЯ Рельеф поверхности. Поверхность реального твердого тела имеет неровности, высота которых (0.05-500 мкм) зависит от способа обработки. При этом выступы шероховатости расположены на волнистом рельефе (высотой до 100мкм и шагом 50-5000мкм). Характеристика микронеровностей дана в ГОСТ 2789-59. В итоге фактический контакт поверхностей происходит на множестве площадок, в местах соприкосновения неровностей двух поверхностей. При относительном перемещении поверхностей выступы соприкасаются и деформируют друг друга. Деформация выступов может происходить упруго и (или) пластически. Площадь фактического контакта поверхностей составляет малую часть (0.01-0.0001) номинальной площади. С ростом нагрузки увеличивается деформация взаимодействующих выступов, поверхности сближаются и площадь фактического контакта увеличивается. В результате она может достичь 0.3-0.4 номинальной площади. Структура поверхностного слоя. Непосредственно на поверхности имеются несколько слоев пленок, образованных а) адсорбированными веществами и б) продуктами химических реакций металла с окружающей средой (окислы и пр.). При наличии смазывающего материала, на поверхности образуется масляная пленка толщиной до 0.1мкм. Она повторяет микрорельеф поверхности, имеет очень высокую прочность на сжатие и облегчает скольжение. Масла с повышенной маслянистостью образуют более толстые и прочные масляные пленки. Под пленками расположен слой металла, свойства которого отличаются от свойств глубинной части металла. Изначально это отличие является следствием наклепа после механической обработки, а в процессе приработки его свойства изменяются вследствие деформации выступов. Пластические деформации развиваются вдоль направления скольжения, что приводит к формированию поверхностной текстуры. Некоторые поверхностно-активные вещества, добавляемые в смазочные материалы, могут существенно влиять не только на пленочный слой, но и на подповерхностный слой металла. Детали трущихся пар взаимодействуют своими поверхностями. Поэтому выбор материалов для пар трения определяется, прежде всего, их поверхностными свойствами. По этой причине выбор металлов для пар трения мало связан с объемными механическими свойствами металлов, получаемыми из обычных испытаний (?0.2, ?В, ?, НВ ). 2. ВИДЫ ТРЕНИЯ И СМАЗКИ Действие смазочного материала на узел трения называется смазкой (т.е. «смазочное вещество» и «смазка» это не одно и тоже). Смазка уменьшает силу трения и (или) интенсивность изнашивания. Чаще всего встречаются три вида смазки. Граничная смазка - Толщина смазывающего слоя меньше микронеровностей. Трущиеся поверхности разделены тончайшими пленками (не больше 1 мкм), которые образуются в результате адсорбции. Граничная смазка имеет место в двух случаях: а) при скудном смазывании, б) при обильном смазывании, но при больших нагрузках и небольших скоростях скольжения. В режиме граничной смазки коэффициент трения практически равен f0 и не зависит от скорости. f0 - это коэффициент трения покоя, его величина зависит от состояния поверхностей сопряженных поверхностей и различна для разных сочетаний материалов пары трения. Износ в этом режиме - наибольший, опасность заедания – максимальна. Одна из задач приработки трущихся поверхностей - уменьшение величины коэффициента граничного трения. Жидкостная смазка - Трущиеся поверхности полностью разделены смазочным слоем. Этот режим реализуется при одновременном выполнении следующих условий: а) скорость скольжения должна быть выше критической (vкр), б) должен иметься клиновый зазор между поверхностями, в) направление скорости должно быть перпендикулярно контактной линии. Возникающее при этих условиях гидродинамическое давление создает подъемную силу, которая и разделяет движущиеся поверхности. Изнашивание при этом минимально. Коэффициент трения уже не зависит от материала сопряженных поверхностей, а определяется трением смазочного материала о твердые поверхности и возрастает с ростом скорости. Одним из результатов приработки является снижение величины vкр, т.е. обеспечение более раннего перехода в жидкостный режим. Полужидкостная смазка - Толщина смазывающего слоя недостаточна для полного разделения поверхностей. Это смешанный режим, когда часть поверхности испытывает граничную, а другая часть - жидкостную смазку. То есть непосредственное взаимодействие поверхностей частично сохраняется. При этом в локальных клиновых зазорах, образованных микронеровностями, возникает гидродинамический эффект. С ростом скорости вклад гидродинамического давления увеличивается, толщина смазывающего слоя растет. В режиме полужидкостной смазки коэффициент трения уменьшается с ростом скорости. Все виды смазки могут реализовываться только в подшипниках скольжения. В других узлах трения может быть только граничная и (или) полужидкостная смазка. В соответствии с режимами смазки различают граничное, полужидкостное и жидкостное трение. 3. ВИДЫ ИЗНАШИВАНИЯ Непосредственной причиной изнашивания является трение между трущимися поверхностями. Характер и интенсивность изнашивания зависит от вида смазки, условий работы, свойств материалов и состояния поверхностей узла трения. Механическое изнашивание пластическим деформированием. Оно состоит в сглаживании и разрушении микронеровностей за счет их смятия и среза. Эти процессы происходят при взаимодействии выступов. В наибольшей степени оно характерно при граничном трении и на этапе приработки. Усталостное изнашивание. Проявляется в виде выкрашивания или отслаивания частиц материала с образованием ямок на поверхности. Оно возникает как следствие изменений поверхностных слоев материала за счет его многократного деформирования. Возникающие усталостные трещины ориентированы наклонно к поверхности. Смазочный материал под давлением попадает в трещины и распирает их. Материал отслаивается, возникают ямки. Площадь фактического контакта уменьшается – напряжения растут – разрушение ускоряется. Выкрашивание чаще всего встречается в зубчатых передачах. Как всякий усталостный процесс, изнашивание в результате трения проявляется после некоторого времени наработки, которое зависит от величины контактных давлений. Абразивное. Проявляется в виде царапающего действия твердых частиц. Это продукты износа и природные абразивы (песок), попадающие в плохо защищенные узлы трения извне. Продукты износа сами по себе являются абразивными частицами, поскольку из-за наклепа они становятся тверже основного металла. Внедряясь в менее твердую поверхность, эти частицы, действуют на другую поверхность как микрорезцы. Изнашивание при заедании. Контактное взаимодействие выступов приводит к сильной пластической деформации и локальному разогреву (температурная вспышка). В этих условиях защитная пленка разрушается и материалы трущихся поверхностей свариваются в области контакта микровыступов. За счет относительного движения поверхностей образовавшиеся «мостики» разрываются. В результате происходит задирание (вырывание приварившихся частиц) и перенос частиц материала с одной поверхности на другую. При большой площади схватывания внешняя сила может оказаться недостаточной для разрыва схватившихся поверхностей и тогда движение деталей пары трения прекращается. Заедание возможно не только при больших давлениях. С увеличением скорости оно происходит уже при меньших нагрузках. При высоких скоростях поврежденная при контакте движущихся выступов защитная пленка не успевает восстановиться до следующего контакта и на микронеровностях возникают условия для схватывания. Чтобы заедание не происходило, нагрузки и скорости должны быть ограничены. Эти ограничения отличаются для разных узлов трения и зависят от материалов, режима смазки, степени приработки и конкретных условий работы. Как правило, в узлах трения одновременно действуют разные виды изнашивания. Причем одни из них могут стимулировать развитие других. 4. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ Одним из условий нормальной работы узла трения является такой выбор материалов, который обеспечивает приемлемые потери на трение и минимальные затраты на изготовление, обслуживание и ремонт. В одних случаях детали пары трения изготовлены из однотипных материалов с примерно одинаковой твердостью (подшипники качения, шестерни зубчатых передач). В других - применяются разнотипные материалы с разной твердостью (подшипники скольжения, червячные передачи). Поскольку износ трущихся деталей неизбежен, в подобных случаях дешевая деталь «приносится в жертву» более дорогостоящей. Например, стальной червяк должен изнашиваться меньше колеса и выдержать несколько его замен. Вал подшипника должен изнашиваться меньше опоры. Материалы, из которых изготавливают более изнашиваемую деталь узла трения, часто называют антифрикционными (АФ). Они должны обладать следующей совокупностью свойств: Совместимость - АФ материал должен иметь малый коэффициент трения, небольшую склонность к заеданию с материалом сопряженной детали и не изнашивать её. Совместимость может меняться со временем (во время и после приработки) и зависит от режима смазки. Прирабатываемость - способность материала изменять геометрию поверхности, степень микронеровностей и структуру поверхностного слоя. После приработки снижается коэффициент трения и возрастают допустимые нагрузки. Износостойкость - определяет сопротивление различным видам изнашивания. Стойкость к заеданию - Чем выше значения нагрузок и скоростей, при которых происходит схватывание с материалом сопряженной детали, тем выше стойкость к заеданию.Способность к поглощению твердых частиц - Речь идет об абразивных частицах и продуктах износа. Если они способны «вдавливаться» в основу, то абразивное воздействие на сопряженную деталь минимизируется. Сопротивление усталости - Чем большее число циклов нагружения при заданной нагрузке выдерживает материал, тем позже развивается усталостное изнашивание. Т.е. сопротивление усталости определяется кривой усталости соответствующего материала. Температуростойкость - Чем меньше зависят от температуры физико-химические и механические свойства АФ материала, тем менее чувствителен он к повышению температуры во время работы. Прежде всего, это важно с точки зрения предупреждения заедания при перегреве. Кроме этого, желательно, чтобы коэффициент теплопроводности был большим (лучше отвод тепла), а коэффициент теплового расширения минимальным (стабильность зазоров). В червячных и винтовых передачах в качестве антифрикционных материалов применяют всего несколько марок бронз. Перечень антифрикционных материалов для подшипников скольжения намного шире - десятки различных бронз, других сплавов, неметаллические и композиционные материалы. Ниже рассмотрено применение бронзовых сплавов в антифрикционных узлах трения. 5. ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ В ЧЕРВЯЧНЫХ ПЕРЕДАЧАХ Червячные передачи состоят из стального червяка и колеса. Колесо (или его венец) чаще всего изготавливается из бронз. Основная проблема червячного зацепления связана с заеданием. Для его недопущения ограничивают контактные напряжения между витками червяка и зубьями колеса. Зависимость допустимых контактных напряжений [?HP] от скорости скольжения червяка по колесу Vs приведена на рисунке.  Величина [?HP] определяет границу напряжений, ниже которых обеспечивается сопротивление заеданию. Она зависит не только от материала колеса, но и от твердости поверхностного слоя червяка. Значения на рисунке соответствует червяку с твердостью > HRС 45. При твердости < HRС 45 величина [?HP] для БрОЦС и БрОФ должна быть снижена примерно на 20%. Бронзы типа БрАЖ с неупрочненными червяками не используются. Лучшим материалом для колес является бронза БрОФ10-1. Для неё заедание проявляется в постепенном намазывании бронзы на червяк, но и в таком состоянии передача ещё долго сохраняет работоспособность. Колесо из БрОФ10-1 может длительно работать при скоростях до 25 м/с (а из БрОНФ10-1-1 до 30 м/с). Преимущество по допустимым нагрузкам перед БрАЖ 9-4 теряется при скоростях ниже 5 м/с. Колесо из БрОЦС5-5-5 может применяться до скоростей 10-12 м/с. При скоростях ниже 8 м/с она теряет преимущество перед БрАЖ9-4. Колеса из БрОФ10-1 и БрОЦС5-5-5 могут работать с червяками любой твердости. При низких скоростях большие нагрузки допускают колеса из БрАЖ9-4. Для снижения вероятности заедания колеса из БрАЖ9-4 применяют в паре со шлифованными и полированными червяками твердостью выше HRC 45, иначе червяк будет ускоренно изнашиваться. Допускаемый диапазон скоростей - до 5-8 м/с. Колеса из БрАЖМц10-3-1.5 и БрАЖН10-4-4 допускают нагрузки выше на 10-20 МПа (в том же диапазоне скоростей), но эти марки дороже. Кроме [?HP], работоспособность колеса характеризуется и другими ограничительными параметрами. Допускаемое напряжение на выносливость при изгибе [?FP] учитывает усталость материала зуба при циклических изгибающих нагрузках. Допускаемое напряжение на прочность при пиковой нагрузке [?FP max] определяет предел нагрузок, ниже которых не будет пластических деформаций зуба и его поломки, при действии максимальной статической или пиковой нагрузки. Для БрОФ10-1 и бронз типа БрАЖ: [?FP] = 40 – 50 МПа, а [?FP max] = 16 МПа. Для БрОЦС5-5-5 эти показатели вдвое меньше. Это означает, что при скоростях, допускающих применение и БрОФ10-1 и БрОЦС5-5-5, использование БрОФ10-1 всегда обеспечивает большую надежность и долговечность, особенно при длительной работе без перерывов. Подчеркнем, что для червячного зацепления допустимые значения всех видов напряжений ([?HP], [?FP], [?FP max] и др.) имеют строгое математическое выражение. Они учитывают и объемные свойства материалов (пределы текучести, прочности и усталости), и особенности их поверхностных свойств. Последнее проявляется в том, что [?HP] для оловянистых и алюминиевых бронз описываются разными формулами. При выборе марки бронзы учитывают конкретные условия работы и стоимость материала, поэтому в разных источниках рекомендуемые значения интервалов скоростей отличаются на 2-3 м/с. Второй показатель работоспособности червячной передачи – его кпд. В первую очередь он зависит от коэффициента трения f, который уменьшается с ростом скорости Vs . Коэффициент трения для оловянных бронз меньше, чем для БрАЖ9-4. Скорость скольжения витков червяка по зубьям колеса Vs, которая является основным параметром для выбора материала колеса, можно определить следующим образом: vs=0,017d1n1 /cos ? Здесь ? -угол подъема винтовой линии червяка, d1 – делительный диаметр червяка, n1 – число оборотов червяка в минуту. 6. ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ Работоспособность подшипника скольжения определяется его несущей способностью. Она определяется величиной нагрузки, не приводящей к заеданию. Термины, и определения, связанные с подшипниками скольжения, приведены в ГОСТ 4378-1-2001. Для недопущения заедания удельное давление p на опору, скорость скольжения v и их произведение pv не должны превышать предельных значений [p], [v] и [pv]. В отличие от червячных передач, предельные параметры для подшипников не имеют математического выражения, поэтому их определяют из практики. Они зависят от материала опоры, приработанности, режима смазки и т.д. Огромное разнообразие подшипников (по назначению, режимам и условиям работы) объясняет большой разброс величин [p], [v] и [pv], приводимый в разных справочниках. Подшипники скольжения могут работать в условиях граничной и полужидкостной смазки, а при соблюдении определенных условий – и в режиме жидкостной смазки. Предельные параметры относятся к режимам граничной и полужидкостной смазки, при которых велика вероятность заедания. Жидкостная смазка имеет место при скоростях выше некоторой критической скорости vкр. В этом режиме заедание невозможно. поэтому нет ограничений по скорости. Однако при остановах, пусках, изменении температуры, нагрузки и т.д., подшипник начинает работать в режиме смешанного или граничного трения. Поэтому важно, чтобы переход в жидкостный режим (и обратно) происходил в области допустимых скоростей (т.е. чтобы [v] была больше скорости vкр). Для серийных подшипников обычно используются биметаллические подшипники, в которых рабочая поверхность представляет собой тонкий слой из специально подобранного антифрикционного сплава. В качестве подшипниковых сплавов применяют множество бронзовых сплавов. Для монометаллических подшипников чаще всего применяют оловянистые (БрОФ10-1, БрОЦС5-5-5, БрОЦ10-2) и безоловянистые (БрАЖ9-4, БрАЖМц9-3-1.5, БрАЖН10-4-4) бронзы. Зависимость несущей способности от скорости для опор из этих бронзовых сплавов можно представить графически (использованы табличные данные из справочников Ачеркана и Кузьмина.):  Лучшим материалом для подшипников скольжения является БрОФ10-1. Но это дорогая бронза, поэтому её применение оправдано при больших скоростях. В области средних скоростей применяют БрОЦС5-5-5 или БрАЖ9-4. При малых скоростях предпочтительнее БрАЖ9-4 или БрАЖМц10-3-1.5, которая выдерживает наибольшие нагрузки. Бронзы БрОФ и БрОЦС можно использовать с неупрочненной цапфой. БрАЖ и БрАЖМц применяются в паре только с упрочненной цапфой. Скорость скольжения можно рассчитать по формуле V = п*d*n/1000*60 или V = 0,0000523dn (м/с), где d - диаметр вала в мм, n - число оборотов вала в минуту. Удельное давление рассчитывается по формуле p = P/ld (кгс/кв.см), где P - нагрузка в кгс, l - длина опорной поверхности втулки или вкладыша в см, d - диаметр отверстия втулки или вкладыша в см |